测量系统:

为了解决自动化中的定位问题,通常需要尽可能精确地测量长度和角度。通常有两种不同的测量系统:

增量测量系统:

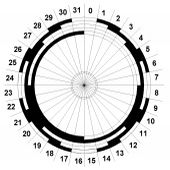

增量测量系统的原理是扫描玻璃或塑料盘上的线条图案(见图 1)。线条图案透明或不透明的状态由光电单元转换为电子脉冲(例如透明= 5V,不透明= 0V)。通过对每个脉冲进行递增或递减计数,在评估单元中执行信号分析。当前计数以数字形式存储并可立即用于评估。

然而,这种方法有一些严重的缺点。由于信号毛刺、未测量的脉冲或类似问题,结果可能连续无效。此外,在电源电压丢失后,通常需要返回到起始的参考点。由于这些原因,高度重视精度的应用或复杂或无法返回参考点的应用通常使用绝对测量系统。

绝对测量系统:

使用绝对测量系统,测量范围/角度的每个位置都由玻璃或塑料盘上的明确代码标识。该代码以不同轨道内的亮区和暗区的形式在光盘上表示。该组合涉及绝对数值。因此,绝对值总是直接可用的,不需要计数器。此外,不可能获得由干扰或电源电压损失引起的连续无效值。在系统通电后立即测量系统关闭时进行的运动。

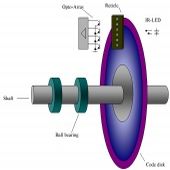

测量系统由一个光源、一个在精密滚珠轴承中旋转的码盘和一个光电扫描装置组成(见图 3)。LED用作光源,通过码盘照射到后面的屏幕上。

代码盘上的轨道由掩模版后面的光阵列评估。对于每个位置,标线中的另一种斜线组合被码盘上的黑点覆盖,并且光电晶体管上的光束被中断,这样,码盘上的代码就被转换成电子信号。光源强度的波动由一个额外的光电晶体管测量,另一个电子电路对此进行补偿。在电子信号被放大和转换之后,它们就可以用于评估。

单圈:

单圈编码器是指定轴旋转一圈(即 360°)的绝对位置的编码器。转一圈后,测量范围完成并从头开始。

多圈:

线性系统通常需要轴多转一圈。单圈编码器不适合这种类型的应用,因为对圈数有额外的要求。原理比较简单:几个单圈编码器通过一个减速齿轮连接起来(见左图)。第一阶段提供每圈的分辨率,后面的阶段提供圈数。本例中总步数为16 x 16 x 16 x 8192 步= 33.554.432步二进制 111,1111,1111,1111111111111轴的角度位置由码盘上的亮点和暗点表示。对位置进行编码有不同的可能性。

二进制代码:

二进制代码生成从幂到 2 的基数的值。例如数字 10 如下所示:1 x 23 + 0 x 22 + 1 x 21 + 0 x 20,对应的二进制数是 1010。该代码是多步代码,即从一个位置到另一个位置的变化会导致几个位的移位。在代码盘上扫描此代码会产生问题,因为不同轨道中的工艺容差变化不会同时发生。因此,可能会给出无效的位置值。图 6清楚地说明了这个问题:从位置 7 到位置 8 的变化。如果第 23 位在第 20、21 或 23 位之前改变了状态,那么所有位都将是暗的,从而导致给出的值为 15。解决方案是一步代码,例如格雷码

格雷码:

格雷码是一种单步编码,即从一个位置到下一个位置只有一个位发生变化。由于扫描不精确,从一个位置开始的传输可能会稍微偏移,但这不可能导致给出不正确的位置值。格雷码的另一个优点是容易可逆。通过反转最高有效位可以很容易地改变计数方向。因此,可以仅通过使用补码输入来更改计数器方向。格雷码必须转换成二进制码,因为格雷码的单个位没有确定的值。这是由代码转换器完成的,该转换器由级联的 XOR 组成。从 255 到 256 的转换——格雷码只有 1 位变化,而二进制码有 9 位变化,自然二进制格雷码255 011111111 010000000,256 100000000 11000000

格雷余码:

“普通”单步格雷码适用于可描述为以 2 为底的幂的分辨率。对于其他分辨率,格雷码组合的范围受到同心修整的限制。此范围不是从 0 开始,而是按确定的值移动。为了评估,从计算的二进制值中减去原始分辨率和降低分辨率之间的差异的一半。分辨率,例如用于确定角度的 360°,通常使用此代码实现(格雷码 9 位在两侧切割 76 步等于 360 步)。每个位使用一条线同时传输一个位置的所有位。数据传输由推挽电路中的两个晶体管完成。例如,可以通过 PLC 的数字输入来评估信号。从灰度到二进制代码的转换必须在控制系统中进行,因为这种方法的代码是直接传输的。

并行接口是一种非常快速且对于低分辨率数据传输的有效方案。对于高分辨率或更大尺寸的机器,安装成本会迅速上升,因此其他数据传输方法更有利。

对于多轴运动的机器(例如机器人),具有并行接口的旋转编码器的布线可能会成为一个问题,尤其是在需要高分辨率时。此问题的解决方案是异步串行接口 (RS 485/RS 422)和同步串行接口 (SSI) ,仅使用一根 6 线电缆即可实现数据传输。符合 RS 485 标准的驱动器允许高达 10 Mbps/s 的传输速率和长达 1200 m 的线路长度。这对于大多数应用程序来说是完全足够的。最大传输速率取决于传输长度。只需要一根用于数据的双绞线和一根用于时钟的双绞线。旋转编码器的电源只需要两根线,与并行接口相同。平衡传输提供高抗噪性;线路上的串扰不会影响信号。双绞线足以传输。但是当使用屏蔽双绞线时,可以获得极高的抗噪性。

传播:

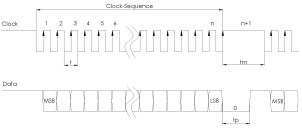

从最高有效位 (MSB) 开始,位置值与控制系统的时钟信号同步传输。当非操作时钟以及数据线是高的。只要时钟信号时钟序列第一次从低 (L) 变为高 (H) 时,并行串行转换器上的并行数据将通过内部 SLoad 信号存储在移位寄存器的输入锁存器中。这可确保在传输位置值期间数据不会更改。随着时钟信号的以下上升沿转换,传输从最高有效位 (MSB) 开始。随着时钟信号的每次上升沿转换,下一个较低的有效位被设置在数据线的输出端。最低有效位移出后,时钟信号的最后一个上升沿跳变将数据线切换为低电平(传输结束)。在时钟信号的最后一个下降沿之后,可重新触发的单稳态触发器通过其内部延迟时间 tm 确定旋转编码器或其他编码器被选择用于下一次传输所需的时间。由此,确定了两个连续时钟序列之间的最小允许中断时间。

位置值的单次传输和多次传输之间存在差异。为了传输位置值,必须在编码器的时钟条目上放置确定数量 n 的时钟脉冲。对于单传动,单圈模型的这个数字是 n = 13,多圈模型的这个数字是 n = 25。

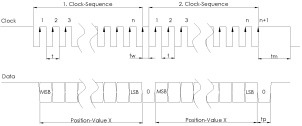

通过加倍或乘以时钟序列,可以多次传输位置值。非常重要的是,时钟序列包括 n + 1 = 26 个多圈时钟和 n + 1 = 14 个单圈时钟。在 26 时钟序列的最后一次从低到高转换后,数据输出上会出现“L”信号。两个(或多个)连续位置值通过该信息与另一个位置值分开。

自 90 年代初总线系统得到越来越多的使用,特别是开放式现场总线系统,如 Profibus、Interbus 和 CANbus。与传统技术不同,这些系统在经济上很有利。现场总线不仅在经济上有利,而且还代表了一种新技术,为结合分散式解决方案的系统概念的规划开辟了另一个维度。现场总线能够实现自动化组件(总线节点)之间的特定通信。

数据交换:

不同的总线系统使用不同的原理来传输数据。最重要的部分在以下段落中进行了解释:

令牌传递的主从原理:

数据通信由主站控制。总线上的从站仅在主站请求时应答。每个主站都有一个确定的时间与从站交换数据。因此,总线循环时间是可计算的。如果有多个主机可用,则通过交换令牌来调节总线访问权限。收到令牌的主设备拥有访问总线的独占权。

优先控制的数据通信:

使用这种方法,每个用户都可以在每个时间点传输数据。为了避免冲突,或解决产生的冲突,必须有负责仲裁的机制。例如:CSMA/CA 程序(载波侦听多路访问与冲突避免)通过同时传输来防止冲突的出现,CSMA/CD PROCEDURE(载波Sense Multiple Access with Collision Detection) 解决了已发生的冲突。

带有和框架协议的移位寄存器:

总线主机在每个周期向所有从机发送输出数据,并接收所有从机的输入数据作为响应。此过程的小数据范围通过高日志效率得到平衡。总线循环时间是可计算的。

委托代币:

中央总线仲裁器调节数据通信。它根据某些算法将令牌分发给各个总线用户。如果用户拥有令牌,则它可以传输消息。随后,它将令牌返回给仲裁器。

总线系统的选择:

总线系统的选择在很大程度上取决于应用。个别系统针对主要应用进行了优化。因此,通用总线系统是不可能的。以下技术标准有助于选择总线系统:整个系统的可用性,测试和安装支持,诊断可能性,受保护的数据通信,响应时间,现场总线的可用性,组件

编码器适用于所有常见的现场总线。Profibus 总线是第一个用于楼宇、制造和过程自动化(符合 EN 50170)的国际、开放的,独立于生产商的标准现场总线。共有三种不同的版本:Profibus FMS、Profibus PA 和 Profibus DP。 Profibus FMS(现场总线消息规范)适用于单元和现场区域中面向对象的数据交换。 Profibus PA(过程自动化)满足过程工业的要求,可用于本质安全和非本质安全。本质安全区。 DP 版本(分散外围)用于楼宇和制造自动化领域的快速数据交换。编码器是该领域的理想选择。

结构:

Profibus 系统由一个或多个主站和一个或多个从站组成,它们通过总线电缆和总线插头连接。一个总线段最多包含 32 个现场设备。如果需要更多设备,可以使用中继器(信号放大器)连接更多总线段。在每个总线段的末端必须使用一个终端电阻。一个主站可以操作的从站数量取决于主站的内部存储器结构。一个 Profibus 系统的最大配置最多可包含 126 个站。主站通常作为控制系统的连接模块或作为PC 接口卡来实现。典型的从设备是传感器、执行器、换能器或显示元件。编码器在 Profibus 系统中作为从站运行。

基本原则:

使用软件配置工具生成一个数据库,其中包含具有必要配置和参数数据的网络结构。当 profibus 系统通电时,主站访问该数据库并将配置数据传输给适当的用户。个人用户接收并存储此数据后,系统将更改为“数据交换”模式。 Profibus 根据带有令牌传递的主从原理运行。主站调节总线流量。主从之间的输入数据请求和输出数据的写入是循环进行的。如果存在多个主节点,则访问权限由令牌交换来调节。

特征:

传输技术 RS 485,二芯电缆,波特率 9.6 kBaud 至 12 MBaud,每个网段最多 32 名参与者 可通过中继器扩展到每个网络 126 名 单声道和多主系统是可能的,导管长度 1200 m 用于 9.6 kBaud 200 m 用于 1.5 MBaud 100 m 用于 12 Mbaud。导管长度与参与者数量、传输速率、输入/输出数据长度无关。

带 Profibus 接口的编码器

编码器作为从站在 Profibus 上运行。使用提供的 GSD 文件(电子数据表)可以进行简单的配置。在配置开始时,设备的地址(准确识别编码器)和设备类别被确定。所选的设备类别决定了编码器的规格。

专业总线用户组织 (PNO) 描述了强制性编码器配置文件,称为 1 类和 2 类。绝对值旋转编码器 1 类不能参数化,旋转编码器 2 类可以参数化。此外,旋转编码器还具有制造商特定的附加功能(例如速度输出),可在设备配置期间进行选择。设备类别的选择也决定了输入和输出数据的长度。

选择设备类别后,相应的参数(例如分辨率、旋转方向、软件限位开关等)将保存在数据库中,并在启动系统时传输到旋转编码器。可以使用配置中确定的输入和输出地址从旋转编码器读取数据(例如位置值)或将数据写入编码器(例如预设值)。波特率也在配置中确定,并由旋转编码器自动检测。该系统无需进一步调整。

CAN 代表控制器局域网,由博世公司开发,用于汽车领域的应用。与此同时,CAN 越来越多地用于工业应用。 CAN 是一个多主控系统,即所有用户都可以随时访问总线,只要它是空闲的。CAN 不使用地址,而是使用消息标识符。对总线的访问是根据 CSMA/CA 原则(载波侦听多路访问和冲突避免)执行的,即每个用户侦听总线是否空闲,如果空闲,则允许发送消息。如果两个用户同时尝试访问总线,则具有最高优先级(最低标识符)的用户将获得发送许可。优先级较低的用户会中断他们的数据传输,并在总线再次空闲时访问总线。每个参与者都可以收到消息。在接受过滤器的控制下,参与者只接受为它准备的消息。

旋转编码器支持两种 CAN 协议:CANopen 和 DeviceNet。

特征:

CANopen

传输技术 :二芯电缆

波特率 :20 kBaud 至 1 MBaud

参加人数:最127人

电缆长度 :30 m(1 MBaud)5000 m(20 kBaud)

设备网

传输技术 :二芯电缆

最大波特率:500kBaud

参加人数:最多64人

电缆长度 :100 m,用于 500 kBaud

CANopen

数据通信是通过消息电报完成的。通常,电报可以分为COB标识符和最多8个后续字节,确定消息优先级的 COB-Identifier 由功能代码和节点号组成。节点号是唯一分配给每个用户的。对于旋转编码器,此编号由连接帽中的数字编码旋转开关分配。功能码根据传输的消息类型不同而不同:

* 管理消息(LMT、NMT)

* 服务数据对象 (SDO)

* 过程数据对象 (PDO)

* 预定义消息(同步、紧急消息)

实时数据交换需要 PDO(过程数据对象)。由于此消息具有较高的优先级,因此功能代码和标识符较低。 SDO(服务数据对象)对于总线节点配置(例如设备参数的传输)是必需的。因为这些消息电报是非循环传输的(通常只在网络上电时),所以优先级很低。

带有 CANopen 接口的编码器

带有 CANopen 接口的旋转编码器支持所有 CANopen 功能。可以对以下操作模式进行编程:

* 轮询模式:位置值仅根据要求提供。

* 循环模式:位置值循环(间隔可调)写入总线

* 同步模式:编码器收到主机的同步报文后,以当前过程值应答。如果在每个同步消息之后不需要节点应答,则可以对参数同步计数器进行编程以在再次应答之前跳过一定数量的同步消息。

* 状态模式改变:位置值在改变时被转移。

其他功能(旋转方向、分辨率等)可以参数化。旋转编码器符合编码器的 2 类配置文件 (DSP 406),其中定义了带有 CANopen 接口的旋转编码器的特性。到总线的链接是通过连接帽中的接线端子实现的。此外,节点数和波特率是通过旋转开关设置的。不同供应商提供的各种软件工具可用于配置和参数化。借助提供的 EDS 文件(电子数据表),可以进行简单的排列和编程。

设备网;

这种 CAN 协议主要由 Allan Bradley 使用。由于协议结构的原因,最大用户数限制为 64。最大数据传输速率为 500 kBaud。通信也通过消息电报(11 位标识符和 8 个后续字节)完成:CAN-ID Message Header Message Body 11 BIt 1 Byte 7 Byte DeviceNet 协议是基于连接系统的。为了与设备交换信息,必须首先建立连接。 CAN 标识符用于表征此连接。

带 DeviceNet 接口的编码器

带有 DeviceNet 接口的旋转编码器支持所有 DeviceNet 功能 可以对以下操作模式进行编程:

* 轮询模式:位置值仅根据要求提供。

* 循环模式:位置值循环(间隔可调)写入总线

* 状态模式改变:位置值在改变时被转移。

其他参数也可编程,例如旋转方向、分辨率和预设值。节点编号和波特率的调整在连接帽中使用转向开关进行。使用提供的 EDS 文件(电子数据表)和流行的配置工具可以轻松编程和配置。

INTERBUS 是由菲尼克斯电气公司开发的。该规范自 1987 年以来一直流行,200 多家制造商提供 INTERBUS 组件。 INTERBUS 是一种快速、通用且开放的传感器/执行器总线系统,具有一个主站和多个从站。总线的数据传输速率和扩展是相互独立的。总数据传输速率为500kBit/s,净数据传输速率为300kBit/s。对于光纤电缆数据传输速率为 2Mbit/s 的特殊应用是可能的。用户数量限制为 512。

结构:

INTERBUS 系统符合环形结构。系统中一个方向的紧凑型绞线用于总线连接。从主站(PLC 或 IPC)开始,总线系统将相应的控制或计算机系统连接到外围输入和输出模块。该系统的主干线称为远程总线,并在外围站点之间架设了长达 12.8 公里的桥梁。从远程总线,分支线路是可能的。这些分支可以是安装远程总线或本地总线。数据传输是使用“带有和框架协议的移位寄存器”完成的(在一个数据周期中,所有数据都通过环进行移位)。

特征:

传输技术:

- 标准:RS 485,由于环形结构,八芯电缆

- 回路:两芯电缆,电源电压上的调制信号

- LWL:光缆

波特率:

- INTERBUS S:高达 500 kBaud

- Loop2:高达 500 kBaud

- INTERBUS LWL:高达 2 MBaud

参与者:

- 最多 512

- 循环:最大。每个母线夹 63 个

电缆长度:

- INTERBUS S:长达 12.8 公里(远程巴士)

- 循环:最大。每个循环 200m,参与者之间 20m

- INTERBUS LWL:最大。参与者之间 40 m 无信号处理

带 INTERBUS 接口的编码器

绝对值旋转编码器是远程总线用户。个人用户通过安装远程总线电缆连接。该电缆承载来自主站的总线线路和返回线路。旋转编码器和总线之间的连接是通过两个 9 针连接器(公母)实现的。地址分配不是必需的,因为各个用户的地址是由他们在总线上的物理位置给出的。例如,可以使用 INTERBUS CMD 软件或 PC Works 进行投影和参数化。

编码器配置文件:

用户组 ENCOM 规定了三个配置文件,以确保不同制造商终端之间的数据传输顺畅:

配置文件 K1:不可编程的 16 位过程数据

配置文件 K2:不可编程的 32 位过程数据

配置文件 K3:可编程的 32 位过程数据

旋转编码器可提供 K1、K2 和 K3。

INTERBUS 环路 2:

为了以经济的方式连接单个传感器和执行器,开发了一种适用于各种常见操作条件的传输技术。这称为 INTERBUS 回路。 INTERBUS 回路使用简单的两芯非屏蔽电缆将终端连接到环。使用这两个内核同时提供数据信息和电压供应。数据通信以独立于负载的电流信号的形式进行。通过这种方法,INTERBUS 回路变得如此抗干扰,以至于不需要屏蔽电缆。INTERBUS 回路与 INTERBUS 远程总线的耦合是通过一个特殊的总线夹实现的。每个总线夹可以连接 63 个 INTERBUS 回路参与者。作为 INTERBUS 回路的后继者,INTERBUS 回路 2 包含一个集成的报告和诊断管理器,可以使回路中的用户之间保持更大的距离。最大各个终端之间的距离为 20 m,最大环路长度 200 m。

INTERBUS LWL

对于需要高抗噪性或高数据传输速率的应用,光纤电缆可作为传统传输介质的替代品。 SUPI 3 OPC(光协议芯片)用于满足这些需求。它支持 LWL 发射器的距离诊断和光功率调整。光纤电缆可以通过总线夹轻松连接到现有的 INTERBUS 网络。该系统的优点是抗噪性高,数据传输速率高达 2 MBit/s。

计数方向:

顺时针转动轴(从轴侧看)时,输出值可以增加或减少。

分辨率/转数

参数分辨率用于对每转所需的步数进行编程。所需的分辨率不得超过硬件的分辨率。

总分辨率

该参数用于在整个测量范围内对所需的测量单位数量进行编程。该值不得超过绝对值旋转编码器的总物理分辨率。转数 < 4096 可通过参数“分辨率/转数”和“总分辨率”的组合进行编程。

传动系数:

通过输入每个物理测量步骤所需的测量步骤,可以直接调节传动系数。这样,可以对非常低的分辨率(< 1/转)进行编程。

预设:

预设值是轴的特定物理位置的所需位置值。通过该参数将实际位置值设置为所需的位置值。

示教:

设备调试阶段可使用特殊模式。这使得在编码器传输数据时更改参数成为可能。对于连续操作,另一种模式可用,在该模式下,参数受到保护,不会发生意外更改。

速度:

显示轴的速度。可以部分选择显示速度的基础。 (例如转/分钟)。软件限位开关功能:如果位置值超过或低于这些限位开关

零点位移:

零点按输入的值移动。 (预设值的设置也会影响零点位移)