核心说明:以下案例均来自工业现场(机器人、数控机床、风电、AGV等场景),覆盖总线链路、设备本身、协议配置、环境干扰四大类高频故障,排查过程遵循“从简到繁、从硬件到软件”原则,可直接参考用于现场故障处理,规避同类问题重复发生。

案例1:电缆选型错误导致通信频繁中断(总线链路类)

1. 现场场景

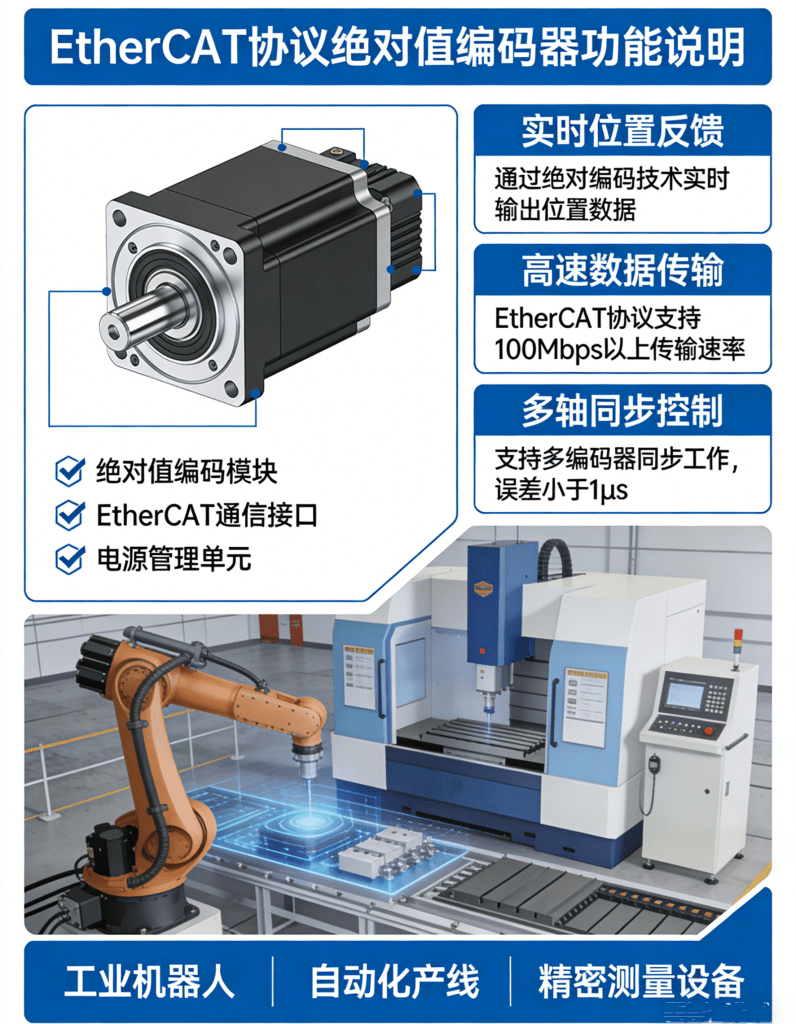

某3C工厂数控机床,搭载EtherCAT协议绝对值编码器,用于工作台定位,总线长度约80米,近期频繁出现通信中断,重启控制器后可恢复,间隔10-30分钟再次中断。

2. 故障现象

控制器报警“EtherCAT节点离线”,编码器通信灯常灭;重启控制器后通信恢复,运行一段时间后再次中断;排查控制器、编码器指示灯,无明显硬件故障提示。

3. 排查过程

第一步:检查供电与连接器,编码器供电24V稳定,连接器拧紧,针脚无氧化,排除基础故障;

第二步:检查总线拓扑,为线型拓扑,两端已接120Ω终端电阻,测量阻值为60Ω(正常),排除拓扑与终端电阻问题;

第三步:检查电缆,发现现场使用的是普通五类非屏蔽双绞线,而非EtherCAT专用超五类屏蔽双绞线,测量电缆阻抗为80Ω(偏离标准100Ω),且电缆靠近数控机床主轴动力线,间距仅15cm;

第四步:更换EtherCAT专用超五类屏蔽双绞线,重新布线,与动力线间距保持30cm以上,测试后通信恢复正常,无中断现象。

4. 解决办法

A. 更换EtherCAT专用超五类/六类屏蔽双绞线(阻抗100Ω±10%),匹配总线传输要求;

B. 重新布线,编码器电缆与动力线间距≥30cm,避免电磁干扰;

C. 电缆两端做好固定,避免机床振动导致电缆磨损、接触不良。

5. 注意事项

EtherCAT总线对电缆要求严格,禁止使用普通非屏蔽双绞线,长距离(>50米)优先选用六类屏蔽双绞线,降低信号衰减与干扰。

案例2:Node ID冲突导致编码器无法被识别(设备本身类)

1. 现场场景

某机器人生产线,新增1台EtherCAT绝对值编码器,接入原有EtherCAT总线,调试时发现新增编码器无法被控制器识别,提示“节点未找到”,通信完全中断。

2. 故障现象

控制器扫描EtherCAT节点时,仅识别原有设备(3台伺服驱动器),新增编码器无任何响应;编码器电源灯常亮,通信灯常灭;单独连接编码器与控制器,仍无法识别。

3. 排查过程

第一步:检查编码器供电、接线,确认接线正确(TX/RX未接反),供电24V稳定,排除硬件连接故障;

第二步:通过编码器调试软件读取编码器Node ID,显示为“3”;

第三步:查看原有总线设备Node ID配置,发现其中1台伺服驱动器的Node ID也为“3”,存在节点冲突,导致控制器无法正常寻址新增编码器;

第四步:通过调试软件将新增编码器Node ID修改为“4”(未被占用),重启编码器与控制器,重新扫描节点,成功识别编码器,通信恢复正常。

4. 解决办法

A. 通过编码器调试软件,读取并修改冲突的Node ID,确保总线上所有设备(控制器、编码器、伺服等)Node ID唯一(范围1-127);

B. 新增设备时,先排查原有总线Node ID分配情况,预留扩展节点,避免冲突;

C. 配置完成后,重启所有总线设备,确保Node ID修改生效。

5. 注意事项

EtherCAT总线Node ID为设备唯一标识,新增设备前必须核对原有节点ID,建议按“控制器→驱动器→编码器”的顺序分配ID,便于后期维护排查。

案例3:EDS文件异常导致通信不稳定(协议配置类)

1. 现场场景

某风电变桨系统,使用EtherCAT绝对值编码器,用于变桨角度定位,调试时通信时断时续,控制器偶尔能读取位置数据,偶尔提示“数据读取失败”,无规律中断。

2. 故障现象

控制器扫描节点可识别编码器,但读取位置数据时频繁失败;编码器通信灯闪烁异常(正常应为匀速闪烁);查看控制器报警日志,提示“EDS文件参数不匹配”。

3. 排查过程

第一步:检查总线链路、终端电阻、电缆,均无异常,排除硬件故障;

第二步:查看控制器中导入的编码器EDS文件,发现文件版本为“V1.0”,而编码器实际固件版本为“V2.0”,版本不兼容;

第三步:从品牌编码器官网下载与编码器固件版本匹配的EDS文件,删除原有错误EDS文件,重新导入控制器;

第四步:核对PDO映射参数(位置数据、状态字映射地址),确保与EDS文件一致,重启控制器与编码器,通信恢复稳定,数据读取正常。

4. 解决办法

A. 从编码器厂商官网,下载与编码器固件版本完全匹配的EDS文件,禁止使用版本不兼容、损坏的EDS文件;

B. 导入EDS文件后,核对PDO映射、分辨率、多圈数等参数,确保与编码器实际配置一致;

C. 若编码器固件升级,需同步更新对应的EDS文件,避免协议不兼容。

5. 注意事项

EDS文件是控制器识别编码器的核心,版本不匹配、参数错误会直接导致通信异常,建议将EDS文件与编码器固件版本关联存档,便于后期升级维护。

案例4:连接器松动/针脚氧化导致通信中断(总线链路类)

1. 现场场景

某AGV设备,搭载小型EtherCAT绝对值编码器,用于驱动轮定位,长期在车间地面运行(多粉尘、轻微振动),突然出现通信完全中断,AGV无法正常定位。

2. 故障现象

控制器报警“EtherCAT节点离线”,编码器电源灯不亮,通信灯熄灭;手动推动AGV,编码器无任何响应;排查电缆,无明显破损。

3. 排查过程

第一步:检查编码器供电,万用表测量供电端子电压为24V(正常),排除供电故障;

第二步:拔下编码器端M12连接器,发现连接器针脚有明显粉尘堆积,部分针脚氧化发黑,且连接器内部卡扣松动,无法牢固固定;

第三步:用酒精擦拭针脚,清除粉尘与氧化层,重新插入连接器并拧紧,发现电源灯仍不亮,判断连接器内部触点损坏;

第四步:更换同型号M12工业防水连接器(IP67),重新接线并拧紧,编码器电源灯常亮、通信灯正常闪烁,控制器成功识别节点,通信恢复。

4. 解决办法

A. 更换IP67及以上防护等级的工业连接器(M12/RJ45),适配粉尘、振动场景;

B. 定期清理连接器针脚粉尘,用酒精擦拭氧化层,避免触点接触不良;

C. 给连接器加装防尘帽,闲置时做好防护;编码器安装时加装减震支架,减少振动导致的连接器松动。

5. 注意事项

粉尘、振动、潮湿场景,连接器是易损件,建议定期(每月)检查连接器状态,及时更换松动、氧化、损坏的连接器,避免故障扩大。

案例5:终端电阻缺失导致总线信号反射(总线链路类)

1. 现场场景

某流水线设备,3台EtherCAT绝对值编码器串联接入总线,调试时所有编码器均无法被识别,通信完全中断,控制器提示“总线信号异常”。

2. 故障现象

控制器扫描节点无任何响应,所有编码器通信灯常灭;测量总线两端(控制器与最末端编码器)CANH与CANL之间阻值,显示为120Ω(异常,正常应为60Ω);排查接线,无接反、接错情况。

3. 排查过程

第一步:确认总线拓扑为线型,无分支、无星型连接,排除拓扑错误;

第二步:检查终端电阻,发现控制器端已接120Ω终端电阻,但最末端编码器端未接终端电阻,导致总线阻抗失衡,信号反射严重;

第三步:在最末端编码器的EtherCAT接口,加装120Ω终端电阻,重新测量总线阻值,显示为60Ω(正常);

第四步:重启控制器与编码器,扫描节点,成功识别所有3台编码器,通信恢复正常,数据读取稳定。

4. 解决办法

A. 严格遵循EtherCAT总线要求,在总线两端(最左端控制器/终端器、最右端设备)各加装120Ω终端电阻;

B. 多节点组网时,中间节点禁止加装终端电阻,避免总线阻抗失衡;

C. 排查时,用万用表测量总线两端阻值(正常为60Ω左右),快速判断终端电阻是否缺失、损坏。

5. 注意事项

终端电阻是解决总线信号反射的关键,多节点组网、长距离传输时,缺失终端电阻会直接导致总线通信中断,调试时需优先排查终端电阻状态。

案例6:电磁干扰导致通信丢包/中断(环境干扰类)

1. 现场场景

某冶金工厂,EtherCAT绝对值编码器用于轧机辊道定位,编码器电缆与变频器动力线并行布线(间距10cm),运行时通信频繁中断,位置数据跳变严重,干扰消失后可恢复。

2. 故障现象

变频器启动后,编码器通信立即中断或数据跳变;关闭变频器后,通信恢复稳定;控制器报警“数据丢包率过高”,编码器通信灯闪烁杂乱。

3. 排查过程

第一步:检查电缆、连接器、终端电阻,均无异常,排除硬件与拓扑故障;

第二步:观察布线情况,发现编码器电缆与变频器动力线并行布线,间距仅10cm,变频器运行时产生高频电磁干扰,侵入EtherCAT总线;

第三步:重新布线,将编码器电缆与动力线分开布线,间距调整为50cm,并用屏蔽管包裹编码器电缆;

第四步:给变频器加装屏蔽罩,减少电磁辐射;测试后,变频器启动时,编码器通信稳定,无数据跳变、中断现象。

4. 解决办法

A. 编码器电缆与动力线、变频器、接触器等高频干扰源,间距≥30cm,优先垂直交叉布线,避免并行布线;

B. 编码器电缆选用双屏蔽双绞线,屏蔽层单端接地(控制器侧接地,接地电阻≤4Ω),增强抗干扰能力;

C. 给干扰源(变频器、接触器)加装屏蔽罩,减少电磁辐射;工业恶劣场景,可加装信号滤波器。

5. 注意事项

冶金、化工等强干扰场景,电磁干扰是通信不稳定的主要隐性故障,布线时需严格遵循“强弱电分离”原则,提前做好抗干扰防护,避免后期整改。

六、案例共性总结与规避技巧

1. 高频故障集中在总线链路(电缆、连接器、终端电阻),现场排查时优先检查此类硬件,可快速定位80%以上故障;

2. 协议配置故障(EDS文件、Node ID、PDO映射)多因“参数不匹配”导致,调试时需确保编码器与控制器参数完全一致;

3. 环境干扰故障多与布线、防护相关,提前做好“强弱电分离、屏蔽接地、高防护选型”,可有效规避;

4. 日常维护:定期检查电缆、连接器、终端电阻,清理粉尘、氧化层;定期备份EDS文件、参数配置,便于故障快速恢复。